履带式推土机“啃轨”问题是影响产品质量的难题,履带式推土机“啃轨”原因主要集中在台车架焊接及加工超差和“四轮”(驱动轮、引导轮、支重轮、托链轮)装配超差方面。

1.台车架焊接和加工超差

(1)超差产生的原因

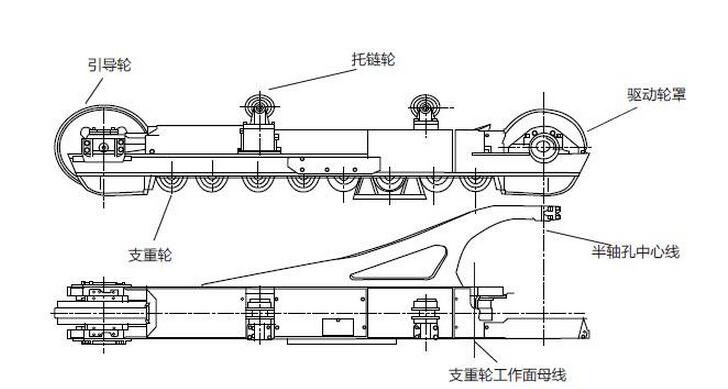

台车架是履带式推土机行走装置的核心部件,“四轮”和涨紧缓冲装置均安装于其上,如图1所示。台车架的焊接和加工出现较大误差,就会造成台车架刚性不足,强度变差,导致推土机工作时台车架变形。台车架变形后,“四轮”与链轨之间的相对位置产生变化,便会导致“啃轨”。经检测,台车架的加工精度,仅80%符合设计要求,因此必须减少台车架焊接和加工误差。具体解决方案如下所述。

(2)解决方案

使用拼焊工装 以前焊接某些机型推土机台车架时,由于没有使用拼焊工装,所以台车架焊接变形过大。使用拼焊工装焊接台车架,不仅可保证台车架弹簧箱前端面与台车架框架下平面的垂直度,还可保证框架下平面中心线与弹簧箱中线的平行度以及其他形位公差,因此可将台车架焊接变形控制在技术要求范围内。

焊后时效处理

台车架焊后须进行充分的时效处理,以消除残余应力,减小焊接引起的变形。时效处理主要有以下2种方法:一是自然时效处理,即台车架焊后必须保证至少1个月后,再进行机加工。二是人工时效处理,即采用喷丸或者振动设备对台车架进行时效处理。此外冬季焊完的台车架,其温度下降比较快,须进行保温处理,以防止焊缝开裂。

改进铣削工艺

台车架框架下平面、上平面均通过龙门铣床加工完成。以前框架上平面与下平面只铣削1次,且装卡方法不规范,由此造成框架上平面与下平面的平行度超差。为此,我们改进铣削工艺,即在粗铣并进行时效处理后,再进行1次精铣。同时使用专用卡具,以保证铣削精度。

以前台车架左、右减磨板与框架中心线的平行度和对称度均无工艺要求,其产生的误差会严重影响引导轮的装配和调整。因此不仅要增加对左、右减磨板平行度、对称度和铣削精度的要求,还要增加对划线平台的检修频次,以保证划线精度。

改进镗削工艺

台车架半轴孔轴线与框架中心垂直度依靠双面镗床的精度来保证。为达到精度要求,以前仅靠台车架上的工艺搭子(凸块)定位。实践证明,该种定位方法不可靠,需要设计专用顶紧工装,即在精镗时不仅依靠工艺搭子,还应采用顶紧工装将台车架顶紧,以确保定位可靠。

同样,台车架上两排支重轮安装孔中心线与半轴孔的垂直度依靠钻模来保证。此时仅靠工艺搭子定位而没有用顶紧工装进行对面顶紧,容易产生偏差。因此在钻模的工艺搭子定位板对面增加了顶紧工装,以保证定位可靠。

2.“四轮”装配超差

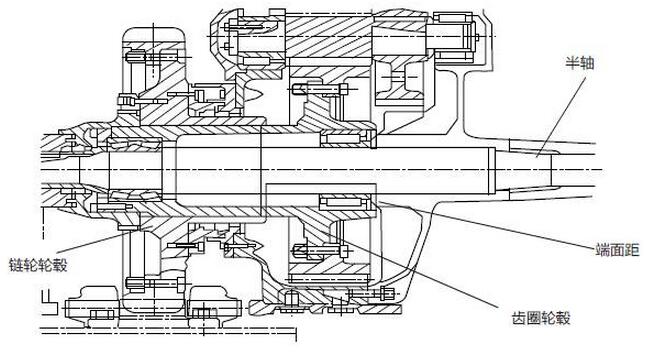

(1)驱动轮超差

驱动轮轮毂和齿圈轮毂压装后的端面距也一直是加强控制的内容,以前因工艺、设备、材料等原因很难保证该加工尺寸的稳定性。为此,我们设计了压装工装,对驱动轮轮毂和齿圈轮毂进行预压装,以保证端面距尺寸符合压装工艺要求。

驱动轮轮毂和齿圈轮毂组装图

(2)引导轮超差

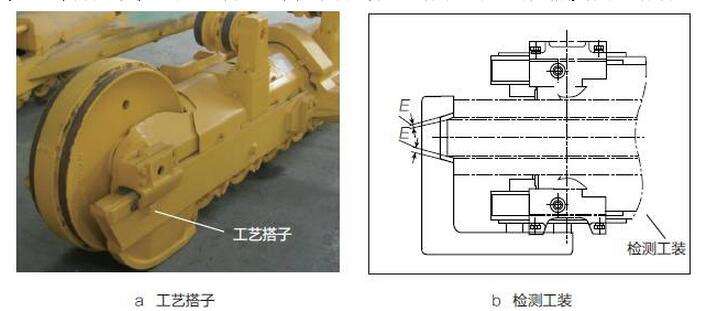

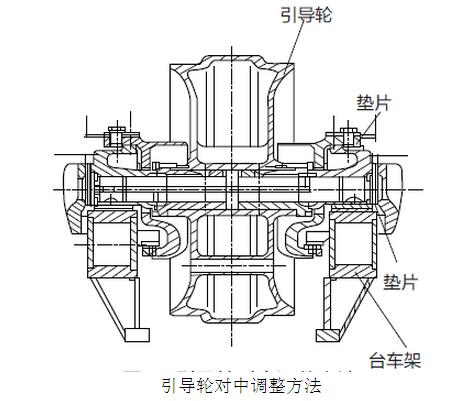

引导轮装配时,其支座与台车架之间容易产生间隙过小问题,这与台车架减磨板平面度有关。引导轮左、右调整时,普遍存在位置超差问题,尤其是引导轮不居中问题较为普遍。为此,我们改进了4个工艺搭子的位置和大小,为调整提供基准。此外,还确定了调整方法和标准,装配时严格按标准进行调整。

引导轮装配时所用工艺搭子和检测工装

在检测引导轮中心是否与台车架中心重合时,用此工装贴紧相邻的2处工艺搭子,同时将其前端靠紧引导轮轨面,测量引导轮左、右侧面间隙E值。若E值不一致,可通过垫片进行调整,以保证引导轮中心与台车架中心偏差符合要求。

引导轮对中调整方法

(3)支重轮超差

支重轮技术要求包括其工作面母线与轮轴的平行度、工作面母线与支重轮轴安装平面的平行度、轴向串动量、径向跳动量、支重轮平键压紧后高出安装面的高度等项目。检测时发现支重轮工作面母线与半轴孔中心线不平行。此问题会引起支重轮半体外径超差,造成左、右接触面受力不匀,导致履带板侧滑,因此应加强支重轮半体外径尺寸的检测,必要时提高加工精度。

(4)托链轮超差

由前、后托链轮的安装位置可知,前托链轮与台车架用支架连接,而后托链轮直接安装在台车架上。考虑到加工误差,前托链轮中心与台车架中心的偏差会较大,故主要对前托链轮进行检测和调整。

推土机台车

以前,托链轮轴向调整时没有较准确的检测基准,仅靠小的工艺搭子进行定位,定位效果不理想。所以需采取加大工艺搭子的方法增加接触面积,为托链轮的定位提供更准确的基准。托链轮检测、装配时采用与引导轮检测、装配相同的方法,以工艺搭子作基准,用工装进行检测后对其加以调整。

由于“四轮”总成是外协件,所以我们向外协厂家提出更严格的质量控制标准和技术要求,对各部件关键尺寸和材质进行严格检测,并要求其在生产和组装过程中,按我方提供控制标准和技术要求进行质量控制。

履带式推土机“啃轨”是一个综合性的质量问题。上述几点只是从加工工艺和装配方法上,对推土机“啃轨”现象进行分析并提出改进措施。要彻底消除“啃轨”问题,还要从设计、工艺、加工、装配、物流、质检等方面综合考虑,以期得到彻底解决。